Матрица и пуансон

Получить детали определенной формы позволяет формообразующая оснастка. Для этого на штамповочно-прессовочном, гибочном, либо других видах оборудования используются пуансон и матрица. Точность их параметров оказывает непосредственное влияние на качество выпускаемой продукции.

Определение и предназначение

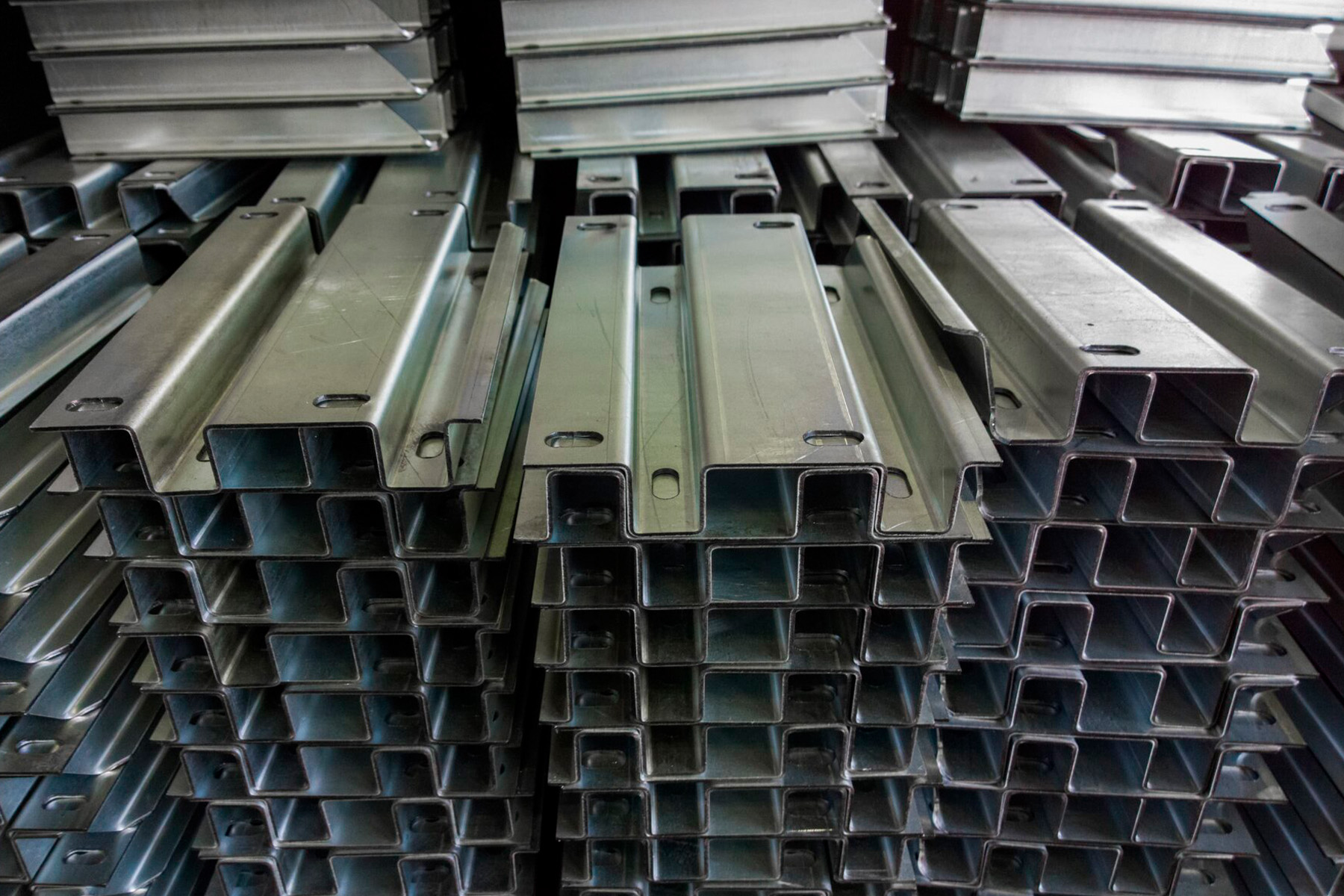

Матрица – это короб, образующий форму будущей детали. Изготавливаемая оснастка имеет металлическую основу. Стенки формы располагаются параллельно, сверху находится открытое пространство. Матрицы подразделяются на простые (производство одного вида изделий) либо сложные (двух и свыше видов деталей). Вторая разновидность используется редко, в большинстве случаев это формы, изготовленные под заказ. Простые матрицы находят применение в металлообработке, строительстве.

Пуансон – конструкция особого вида, копирующая профиль матрицы. Выступает в качестве «закрывающего» элемента, формирующего верх изделия. Пуансон обладает прессовочной функцией, он работает как штамп или маркировщик. Оснастка применяется с целью выдавливания детали, нанесения маркировки, штампования. Главной сферой использования выступают металлообработка, строительство.

Конструктивные различия позволяют выделить пуансоны следующих типы:

- Пробивные.

- Просечные.

- Вырубные.

- Прошивные.

Из чего изготавливаются

С учетом ключевого назначения элементы пресса изготавливаются из:

- Инструментальная сталь 6ХВ2С.

- Высокопрокаливаемая и высокопрочная сталь (холодный метод).

- Износоустойчивые стали, устойчивые к температурам деформирования (горячий метод). Так обеспечивается предельная стойкость штампа.

- Полиуретан – современный эластичный и износоустойчивый материал, обладающий прекрасной твердостью.

Пуансоны не делаются из легированной стали, ведь при продолжительном высокотемпературном воздействии оснастка приобретает хрупкость.

Матрица делается из:

- Стали.

- Резины.

- Полиуретана.

При производстве стальных заготовок для матрицы нужна высокопрочная сталь, стойкая к износу. Такие конструкции не предполагают наличия крышки, у них имеются только стенки.

Особенности штамповочной оснастки

Промстанки отличаются своей многофункциональностью, практичностью, нетребовательностью в эксплуатации. Нормальное функционирование оборудования обеспечивается за счет профессионального обслуживания, а также регулярной чистки поверхности от остатков материалов.

Матрица с пуансоном входят являются быстроизнашивающейся оснасткой, расходные элементы подлежат своевременной замене. Средний срок эксплуатации устройств определяется сферой их применения, он равен 4-6 лет. Штамповочная оснастка различается по своей конфигурации и назначению, их определяют тип, форма, габариты изготавливаемых деталей.

Применяемая на станках оснастка должна обладать ровной поверхностью – наличие трещин, заусениц, недопустимо. Цилиндрические модели проходят стадии шлифовки и полировки, фасонные – закалку и финальную обработку. Получить оснастку со сложным контуром помогают фрезерные, строгальные станки. Это же оборудование применяется для производства матриц, учитывающих габариты. Качественно выполненные прессовочные формы выступают гарантией чистоты линии среза, прецизионной точности, малой изнашиваемости штампа.

Листогибы используют прямые пуансоны. Они обеспечивают гибку деталей из листового металлопроката. Закалка рабочей поверхности происходит индукционным методом. Места стыковки, выступы крепежа, сварки шлифуются. Гибочный инструмент обеспечивает гибку металла на угол 26-180 градусов. Процесс проходит под давлением – пуансон вдавливает металл по матрице, это обеспечивает строгое повторение изгибов и формы основы.

Контроль зазора

Контроль зазора по линии матрица-пуансон выступает значимым моментом при производстве деталей, обеспечивающем конечный результат.

Малая величина зазора приводит к расслоению, разрыву поверхности, появлению заусениц и неровностей. В силу этого возрастает усилие пробивки, осуществляется вторичный срез, уменьшается срок эксплуатации пресс-формы.

Чересчур большой зазор приводит к втягиванию тонкого материала и его разрыву. Готовое изделие получается с затянутыми краями и заусенцами. У деталей большой толщины образуются несколько закругленные кромки.

По принятым нормам допускается изготовление деталей при величине зазора не более 30%. Данный параметр определяется толщиной, а также особенностями самого применяемого материала.

Определение и настройка зазора по линии матрица-пуансон гарантирует точность изготовления выпускаемой продукции. Также учитывается степень остроты кромок. При грамотных настройках изделие будет полностью отвечать требованиям техпроекта.

Установка правильного зазора решает следующие задачи:

- Увеличивает срок эксплуатации пресс-форм.

- Выполнение аккуратного, чистого отверстия.

- Минимальный процент образования заусениц.

- Заготовка выравнивается.

- Высокая точность положения отверстия.

- При производстве заготовки требуется приложить минимальное усилие для пробивки.

Оптимальный зазор между элементами пресс-формы позволяет получить сбалансированное усилие заготовки, высокое качество штампования, длительный срок эксплуатации пресс-формы.