Материалы, которые можно резать лазером

В ходе процесса на заготовку оказывается минимальное механическое воздействие, что исключает ее деформирование. Применение лазерной технологии обеспечивает получение высококачественных деталей, сокращая практически до нуля затраты на исправление брака по вине оператора.

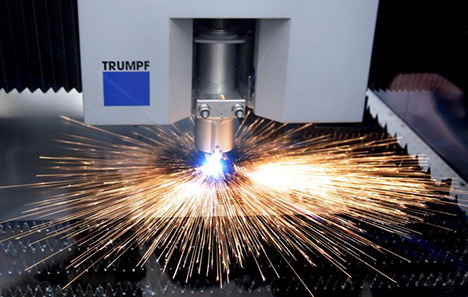

Принцип технологии, ее преимущества

Раскрой материалов с использованием лазерных станков осуществляется с использованием одной из сред:

- Кислорода.

- Газовой смеси (аргон, азот).

- Сжатого воздуха.

Использование лазерного раскроя в промышленных масштабах полностью оправдывает себя как метод для выполнения работ. Популярность технологии обеспечивает немалое количество преимуществ:

- Подходит для обработки твердосплавных металлов.

- Выполнение раскроя материалов, которые деформируются при использовании иных способов воздействия.

- Минимизация отходов за счет использования ЧПУ.

- Отсутствие деформации заготовки за счет отсутствия механического контакта режущей головки с деталью.

Уникальные параметры лазерного раскроя обеспечивают универсальную резку, подходящую для использования как при серийном, так и при штучном изготовлении деталей.

Что может резать луч лазера?

Лазерные технологии активно применяются для раскроя различных материалов. При резке каждого из них имеются свои нюансы, которые необходимо учитывать в процессе выполнения работ.

- Оргстекло. Традиционно нарезается лазером. Предельная толщина обработки – 10 мм. Под воздействием луча акрил почти не плавится. В основе процесса лежит испарение, пары удаляются сжатым воздухом.

- Полиэфирное стекло. Материал хорошо поддается обработке, но проигрывает в этом вопросе акрилу. В зоне раскроя неизбежно образование облоя.

- Полипропилен, литые полимеры, в т.ч. термореактивные, подходят для раскроя лазером (толщина до 10 мм). Качество и результат определяются маркой материала, а также производителем. Рекомендуется предварительное выполнение пробных резов.

- Фторопласт. Раскрой допускается в условиях хорошей вытяжки. Объемный характер поглощения лазерного луча в материале определяет его взрывной характер нарезания.

- Пенопласт, поролон. Возможны различные варианты раскроя (с/без оплавления кромок). В случае использования толстых материалов (свыше 25 мм) наблюдается существенная «бочкообразность» процесса, т.к. края реза теряют перпендикулярное направление.

- Дерево, шпон. Материалы демонстрируют хорошее качество раскроя до толщины 15 мм с учетом типа древесины. Продукты горения удаляются при помощи интенсивного поддува. С увеличением твердости дерева возрастает трудность лазерной обработки.

- Фанера. Предельная толщина обработки составляет 10 мм. На качество раскроя оказывают влияние такие факторы, как сортность древесины, вид обработки, марка клея. Проще всего раскраивается обессмоленная фанера, полученная из хвойных деревьев.

- Картон/пенокартон, ткани, бумага отлично нарезаются лазером. Для материалов малой толщины проблема заключается в ровной укладке, а также их фиксации, поэтому нарезка слоями почти не применяется.

- Кожа. Материал раскраивается толщиной до 3 мм с использованием интенсивного поддува.

- МДФ, ПСБ. Максимальная толщина обработки составляет 10 мм. Качество обработки определяется параметрами материала, производителем и т.дф.

- Ламинированная ДВП. Режется до толщины 12 мм.

- Линолеум, резина. Еще один вариант материалов, востребованных при лазерном раскрое.

- ГКЛ, поранит, слюда. Скорость реза определяется толщиной материала.

- Искусственный камень. Обработка зависит от типа применяемой связки. Хорошо обрабатывается материал 12 мм толщиной с акриловой основой.

- Вспененные ПВХ пластики. Максимальная толщина материала – не более 15 мм. Для больших значений наблюдается обугливание краев реза. Процесс проходит с применением сжатого воздуха. Облоя практически нет. Минус лазерной резки ПВХ – пары хлора, выделяемые в процессе обработки. Несмотря на их малое количество они провоцируют развитие коррозии стальных элементов.

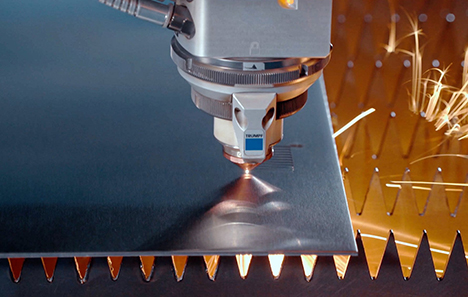

За раскрой материалов лазером отвечает современное производительное оборудование, благодаря которому выполняется обработка следующих материалов:

- Сталь. Предельная толщина проката, обрабатываемого лазером, составляет 20 мм.

- Нержавейка. Лимит толщины составляет 16 мм, в этом случае облоя не будет либо его возможно снять без последствий. Нарезка нержавейки толще 16 мм допускается лишь в расплавленном режиме, но зона воздействия получится шершавой, а излишки материала будет сложно удалить.

- Латунь. Лазерный раскрой выполняется на листах толщиной до 12 мм из-за сильного сопротивления материала. Облой будет накапливаться, но его легко удалить.

- Алюминиевый сплав. Позволяет разрезать прокат толщиной до 10 мм. В зоне раскроя формируется облой.

С учетом параметра скорости и качества обработки оптимальный выбор для лазерной резки – металлы с малой теплопроводностью. Тепло, передаваемое лучом, фокусируется на небольшой площади листа, что обеспечивает быстрое расплавление проката.

Металлы с высокой теплопроводностью хуже поддаются обработке. Поступающее тепло от луча быстро распространяется по поверхности – раскрой требует больших энергозатрат и времени. При этом возрастает риск формирования дефектов лазерной резки, гратов.