От чего зависит расход газа при лазерной резке? Как его рассчитать?

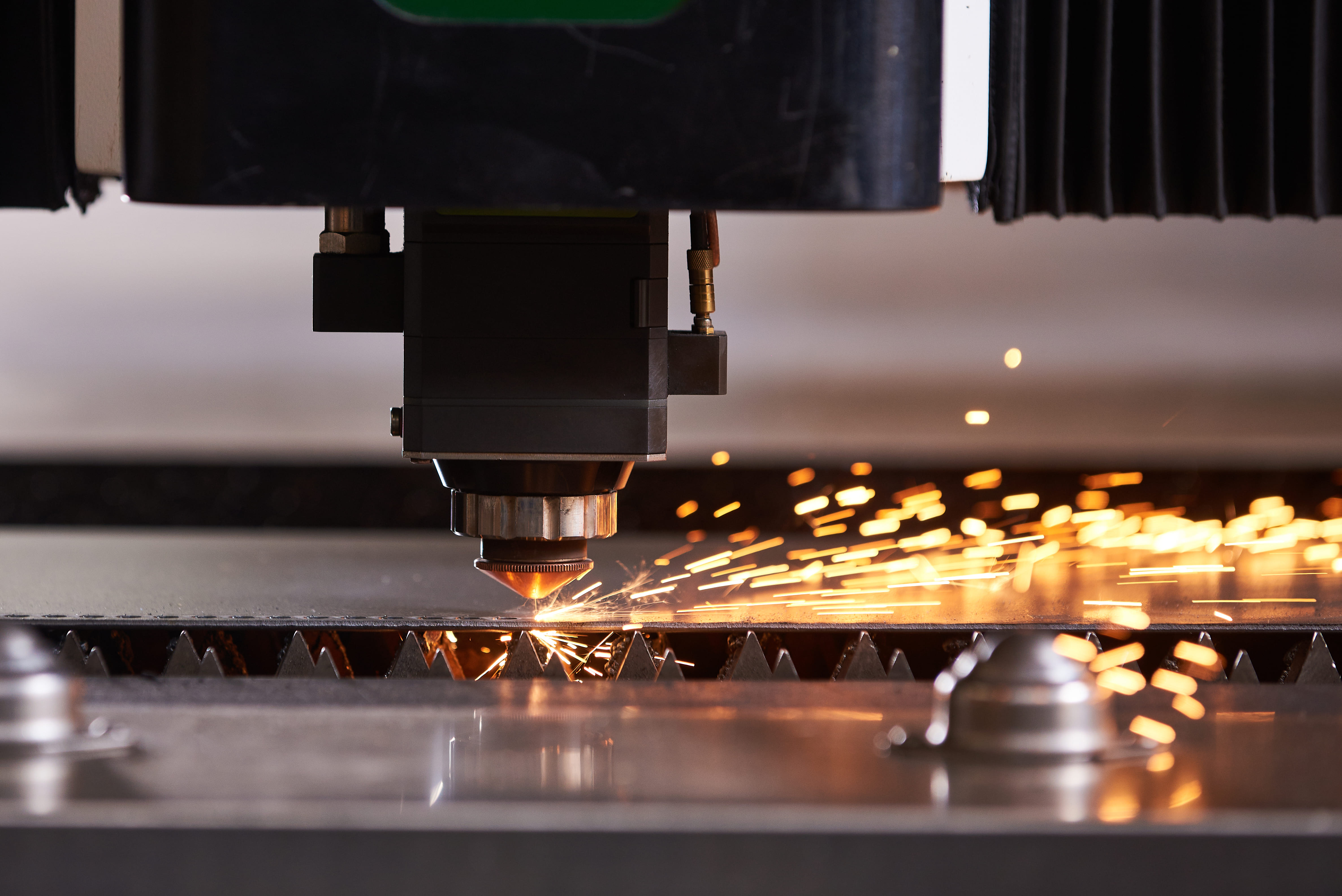

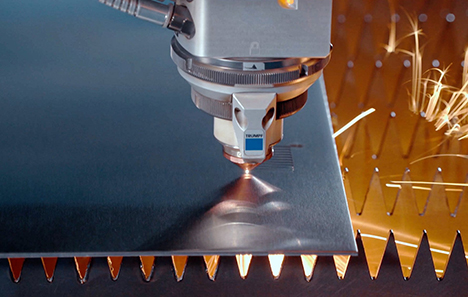

В основе данного способа лежит способность луча концентрировать в одной точке большой поток энергии. В зависимости от температуры, толщины материала и других критериев расходуется определённое количество газа. Если рассчитать этот показатель, можно сэкономить, улучшить скорость и качество реза.

Виды газов для резки металлов

В процессе работы лазерного станка через сопло подаётся поток газа, который участвует в процессе обработки заготовки лазерным лучом. Прежде чем выбирать газ для раскроя металлических листов, нужно понимать технологию лазерной резки и знать возможности оборудования.

Основные газы, которые используют при лазерной резке металла:

- воздух;

- кислород или активный газ;

- азот или инертный газ;

- аргон.

При выборе режущего газа для лазерного волоконного раскроя металла необходимо учитывать характеристики обрабатываемой стали и толщину листа. Например, при раскрое чёрных металлов с толщиной меньше 3 мм подходит воздух. Однако сам газ должен предварительно пройти процесс сжатия. Для сплавов толщиной более 3 мм используют кислород. Для алюминия, нержавеющей стали или латуни предпочтение отдают более дорогостоящему газу – азоту.

Если при раскрое подобных металлических листов выбрать воздух или кислород, то стоит понимать, что качество реза существенно снизится. Причина в том, что при нагревании происходит процесс окисления. Это вызывает не только плохой рез. Поверхность утрачивает устойчивость к коррозии.

При раскрое лазером титана используют конкретный газ – аргон. Он не изменяет свойства сплава.

Внимание! На производстве редко режут воздухом даже тонкостенные листы.

Что влияет на расход газа

Чаще всего металлообрабатывающие предприятия отдают предпочтение азоту и кислороду. В первую очередь стоит обеспечить необходимое технологией давление газа. Для подачи кислорода давление устанавливают на отметке не ниже 8 бар, а для азота – до 20 бар. Кроме того, расчёт расхода газа при лазерной резке будет зависеть от множества различных моментов.

Качество газа зависит от концентрации главной молекулы. Для азота и кислорода чистоту рассчитывают следующим образом. После 99% идёт запятая и несколько чисел. Чем выше значение, тем чище газ.

Основная маркировка: N (азот),X,Y. X – это общий показатель количества «девяток» в концентрации чистоты. Y – это последняя цифра, которая определяет конечную чистоту.

Диаметр сопел

Чем шире отверстие в сопле, тем больше будет уходить газа для поддержания того же давления. Если диаметр удвоится, то расход будет выше в 4 раза.

Давление газа

Чем выше давление, тем качественнее рез. Однако потребление газа увеличивается. Оптимальным давлением считают до 10–14 бар. Чаще показатель увеличивают до 5. Это даёт возможность накладывать ограничения на толщину материала и скорость лащерной резки.

Скорость резки

Параметр зависит от модели станка. В процессе лазерной резки газ непрерывно поступает через сопло. Если скорость резки низкая, на раскрой листового металла уйдёт больше времени и газа.

Тип материала, толщина

Это критерий, на который влияет расстояние между поверхностями листа. Чем толще заготовка, тем больше газа будет расходоваться. Также от типа материала зависит скорость реза. Например, у титана плотность больше, чем у алюминия. Соответственно, расход газа при обработке титана будет выше.

Мощность луча

В зависимости от типа установки и свойств самого пучка света, станок может прокалывать металл быстрее или медленнее. На практике лучше использовать наиболее мощные лазерные лучи для толстых или прочных металлов. Скорость реза в этом случае увеличивается. Расход газа уменьшается.

Настройки параметров

Особенность резки металла воздухом

Воздух состоит на 80% из азота и 20% кислорода. Его подают компрессором с требуемым давлением. Во время работы внутрь системы часто попадает влага, пыль и масла. Это провоцирует загрязнение фокусирующей оптики. Что приводит к снижению пропускной способности, перегреву и даже поломке всего станка.

Особенности резки воздухом:

- необходимое давление 20-25 бар;

- воздух используют для раскроя алюминия, оцинковки и коррозионно-стойких материалов;

- толщина листа не должно превышать 1,5 мм;

- не подходит, если за раз нужно разрезать несколько видов металлов.

Использование воздуха затратное. Цена дополнительного оборудования равнозначна стоимости компрессора. Плюс затраты на чистку и обслуживание системы. Например, при засоре тракта не помогает установка новых фильтров. Приходится продувать его с помощью спирта.

Газовое оборудование

Чаще всего газ поставляют в баллонах, объёмом 40 или 70 литров. Это не совсем удобно. Ёмкости приходится часто менять, что увеличивает время работы. Существует ещё так называемая матрица баллонов. Это 25 баллонов, которые обвязаны шлангами. Данный вариант прослужит дольше, но займёт больше места. К тому же матрица сложная в заправке и транспортировке. Ещё один вид поставки газа – газификатор. Это огромный баллон, где вещество находится в жидком состоянии. Такой вариант достаточно экономный. Газ из такого баллона поступает чистым.

Хранение газа

Пустые и полные баллоны располагают в сухом и проветриваемом помещении. Некоторые крупные предприятия имеют собственные резервуары для газа. Запрещено ставить баллон под прямые солнечные лучи. В холодное время температура ёмкости не должна падать ниже -40оС.

Внимание! При длительном хранении баллон должен быть полностью заполнен. Периодически нужно следить, чтобы давление внутри не упало слишком низко.

Ёмкости заправляют из автоцистерны. Для этого есть специализированные станции. Хранение жидкого газа является экономически целесообразным. Однако при нагревании он становится газообразным. Соответственно, в резервуаре повышается давление. Предельное значение 35-38 бар. Избыточное давление стравливают при помощи продувочных клапанов. Это приводит к потере газа.

Как рассчитать расход газа

Для этого есть специальные приложения калькуляторы. Программа выдаёт результат, основываясь на трёх параметрах: диаметр сопла, давление, тип газа. Например, при одинаковом давлении изменение сопла на 0,5 мм в сторону уменьшения снизит потребление почти в два раза. Однако на скорость и качество реза этот параметр не повлияет.

Заключение

При лазерной резке расход газа будет зависеть от множества различных факторов. Для небольших и единичных работ подходит любой вид. Однако при больших объёмах и высоких требованиях к качеству продукции, лучше использовать азот.