Что происходит при закалке стали?

Технология процесса каления

Закаливание металла – сложный технологический процесс, для которого является критичным строгое следование очередности действий, а также соблюдение различных нюансов:

- Скорость нагрева металла

- Скорость охлаждения

Оптимально производить нагрев заготовки до нужной температуры за короткий промежуток времени, что будет менее энергозатратно. Но в случае закаливания быстрое нагревание провоцирует образование разности температур на поверхности и внутри, что особенно актуально для габаритных заготовок. Это повышает риск деформирования, появления растрескиваний.

По этой причине при закаливании заготовки всегда нагреваются медленно. Расчет скорости нагрева производится по эмпирическим формулам согласно используемым таблицам. На производстве процедура контролируется технологом-термистом.

После нагрева металла выше критической отметки, скорость его остывания определяет структуру стали по окончании закаливания. При стремительном остывании в жидкости с температурой +20С получается углеродистая мартенситная сталь, в горячей воде либо в масле образуется троостит.

Как происходит закалка стали

Классификация способов основывается на использовании различных источников нагрева либо способах охлаждения. Стальные заготовки разогреваются перед закаливанием в муфельных печах, обеспечивающих равномерное распределение тепла при любых размерах деталей. При обработке заготовок на потоке для ускорения нагрева используется закаливание с высокочастотными токами (индукционная закалка).

Каление верхних слоев стали осуществляется посредством доступной по стоимости, эффективной газопламенной закалки. Ее основной минус – невозможность установить точные параметры для глубины прогрева.

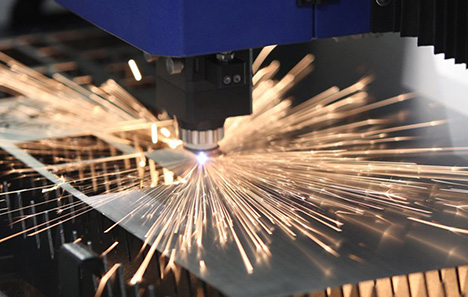

Эти недостатки отсутствуют у лазерного закаливания, однако его возможности ограничены за счет малой мощности источника излучения.

Варианты охлаждения заготовки при калении различаются с учетом вида самой среды, а также совокупностей, циклов рабочих операций. Для отдельных предусмотрены процедуры отпуска.

- Каление в одной среде

- Ступенчатая

- Изотермическая

- Каление с самоотпуском

- Светлая закалка

Что происходит при закалке стали данным методом? Заготовка, нагретая до определенной температуры, опускается в жидкость, где происходит ее остывание. Углеродистые стали закаливаются водой, легированные – минеральным маслом. Недостаток способа – сохранение существенного напряжения в металле по окончании каления, что требует вспомогательной термообработки, называемой отпуском.

Процесс протекает поэтапно. Сперва изделие располагается в среде, имеющей температуру на пару десятков градусов превышающую точку появления мартенсита. После ее выравнивания по всему объему деталь подвергается медленному охлаждению, что позволяет сформировать в нем равномерную мартенситную структуру.

Заготовка выдерживается в закалочной ванне с температурами выше отметки мартенсита, но процесс по времени протекает дольше, что позволяет аустениту трансформироваться в бейнит – разновидность троостита. Сталь, закаленная данным способом, получается одновременно прочной, вязкой, пластичной. По окончании изотермического каления остаточные напряжения уменьшаются до приемлемых значений.

Данный способ термообработки применяется при необходимости закаливания ударного инструмента, требующего наличие твердого слоя на поверхности и вязкого в середине. Специфика метода состоит в извлечении заготовок из закалочной жидкости, не дожидаясь их полного охлаждения. Внутри детали сохраняется достаточно тепла, позволяющего прогревать металл до требуемой температуры отпуска. Т.к. повторно изделие нагревается благодаря внутреннему теплу, данный вид термообработки получил название закаливания с самоотпуском.

Область применения – заготовки, которым противопоказано окисление в ходе термообработки. Предполагает нагрев металла в вакуумных печах либо в инертной газовой среде. Охлаждение проходит в неокисляющих жидкостях либо расплавах. Подходит для заготовок, не требующих шлифовки либо деталей, критичных к присутствию в поверхностном слое углерода.

Параметры стали

Основу процесса каления составляет испытание при нагреве во время фазовых переходов. В ходе процесса меняется структура металла – форма, состав, элементы кристаллической решетки.

При 723С в твердом металле запускается распад цементита (карбида железа FeC). Аустенит распределяется внутри железного массива равномерно. Такое состояние углеродистого металла выступает основой закаливания.

По окончании нагрева сталь подвергают охлаждению. При неспешном течении процесса аустенит распадается, сталь переходит в изначальное состояние. Если охлаждение протекает стремительно, аустенит не успевает измениться. При определенной интенсивности понижения температуры в отдельных ее значениях формируются новые кристаллические решетки, химические соединения, что позволяет придать металлу иные физические качества, дополнительные эксплуатационные параметры.

Опытным путем для каждого типа каления установлены различные типы сталей с определенными свойствами и техпараметрами. Главными фазовыми состояниями металла считаются:

- Перлит.

- Сорбит.

- Мартенсит.

Каление на троостит наделяет сталь упругостью и твердостью. Термообработка такого типа используется для ударных инструментов, рессор, пружинных амортизаторов.

Вязкость, упругость, устойчивость к изнашиванию металл получает посредством закаливания до сорбита. Закаленную сталь используют при производстве рельсов, элементов, деталей, подвергаемых постоянным динамическим напряжениям.

Отмеченные выше фазовые состояния характерны для всех углеродистых сталей, подвергавшихся калению, но каждый отдельный сорт металла обладает своими характеристиками (температура, скорость охлаждения).

Какие стали подвергают закалке?

Каление и отпуск не применяется для проката и изделий из малоуглеродистых сталей типа 10, 20, 25. Указанные метод термообработки эффективен в отношении углеродистых, инструментальных сталей, после обработки повышающих свою твердость в 3-4 раза.

Режимы закаливания и области использования для отдельных типов инструментальных сталей отражены в таблице.

| Марка стали | Для какого инструмента используется | Температура закаливания,°C | Температура отпуска, °C | Охлаждающая среда для закалки | Охлаждающая среда для отпуска |

| У7 | Молотки, кувалды, плотницкий инструмент | 800 | 170 | Вода | Вода, масло |

| У7А | Зубила, отвертки, клейма, топоры | 800 | 170 | Вода | Вода, масло |

| У8, У8А | Пуансоны, матрицы, стамески, пробойники, ножовочные ручные полотна | 800 | 170 | Вода | Вода, масло |

| У10, У10А | Деревообрабатывающий инструмент, керны, резцы строгальные и токарные | 790 | 180 | Вода | Вода, масло |

| У11 | Метчики | 780 | 180 | Вода | Вода, масло |

| У12 | Надфили | 780 | 180 | Вода | Вода, масло |

| Р9 | Метчики, ножовочные полотна станочные, сверла по металлу, фрезы | 1250 | 580 | Масло | Воздух в печи |

| Р18 | Ножовочные полотна станочные, сверла по металлу, фрезы | 1300 | 580 | Масло | Воздух в печи |

| ШХ6 | Напильники | 810 | 200 | Масло | Воздух |

| ШХ15 | Ножовочные полотна станочные | 845 | 400 | Масло | Воздух |

| 9ХС | Плашки, сверла спиральные по дереву | 860 | 170 | Масло | Воздух |

Дефекты и изъяны

При закаливании могут возникать различные дефекты, которые могут негативно сказаться на качестве материала, его механических свойствах. Наиболее распространенные изъяны:

- Растрескивание (креки) – разрушение материала, происходящее внутри структуры металла, что может привести к неожиданному разрыву материала при эксплуатации.

- Деформация – изменение геометрии металла различной степени тяжести. Приводит к изменению параметров изделий, что вызывает проблемы в сборке либо становится причиной механической несовместимости с иными деталями.

- Неравномерность каления – разные части детали обладают разной твердостью и микроструктурой. Это приводит к изменению механических свойств и чрезмерному износу.

- Смазывание и коррозия – в ход обработки на деталях могут появляться пятна, окисление, что становится причиной смазывания частей и коррозии поверхности.

- Термические растрескивания – образуются из-за резкого изменения температуры стали, вызывающего нарушение структуры металла и несоответствие механическим свойствам.

Для уменьшения этих дефектов используются различные методы контроля и оценки качества закалки: визуальные инспекции, неразрушающие методы тестирования.

Образование окалины, критическое понижение уровня углерода

Даже малая доля кислорода в печи закаливания вызывает образование на поверхности окалины, окисляющей металл в ходе его термообработки. Из-за нее также снижается уровень углерода поверхностных областей.

Целиком исключить подобные явления позволяет лишь переход на вакуумные печи, дающие светлую закалку, либо нагревания заготовок в присутствии аргона, азота.