Виды металлообработки

Металлообработка – это технологический процесс, при котором на металлы или сплавы оказывается физическое воздействие специальными инструментами. В итоге меняются геометрические параметры материалов или их физико-механические характеристики. Результатами металлообработки становятся детали, сборочные узлы и металлоконструкции для строительства, бытовой сферы и всевозможных отраслей промышленности.

Технологии металлообработки

Для придания материалам заданных размеров, форм и свойств используются разные виды металлообработки:

- Механическая обработка давлением или резанием – воздействие при помощи пресса или режущего инструмента.

- Литье – отлив деталей заданной формы из расплавленного материала.

- Сварка – соединение нескольких металлических элементов при помощи сварочной технологии.

- Термическая обработка – нагрев цветных металлов или стали, их выдержка при определенной температуре и охлаждение с целью изменения характеристик.

- Художественная обработка – ковка, художественное литье или чеканка. Создание металлоизделий с высокими декоративными качествами.

- Электрообработка, пример – прокалка. Подразумевает прохождение через металл электрического разряда. Различают электроискровую и электрохимическую обработку, которая делает поверхность блестящей.

- Резка – разделение заготовок на составляющие определенных размеров и формы. К категории металлорежущего оборудования относятся лазерная резка, газокислородные и плазменные установки, буровые прессы и гильотины, сверлильные и гидроабразивные, расточные и отрезные, токарные и фрезеровочные станки. На современных производствах доминирует бесконтактная тепловая резка.

Виды механической обработки металлов

Мехобработка – это воздействие на заготовку фрезой, сверлом, резцом или другим инструментом для придания ей заданных размеров. При этом внутренняя структура металла или сплава остается неизменной. Все виды мехобработки делятся на 2 группы:

- Операции резания – снятие с заготовки припусков материала с помощью режущего инструмента металлообрабатывающего станка. Тип механической обработки металлических изделий зависит от особенностей обрабатываемой поверхности, заданного класса точности, размеров детали и значений шероховатости. По технологии резания обрабатывается сортовой прокат черных и цветных металлов.

- Воздействие давлением или ударом, в результате которого заготовка подвергается пластической деформации и приобретает нужную форму с сохранением целостности. Часто перед воздействием давлением материал нагревается для снижения прочности и твердости. Металлообработка давлением используется для улучшения структуры и физико-механических характеристик материала, уменьшения его усадочной пористости и химической неоднородности, повышения прочности и эластичности. Это в нашем случае гибка металла или штамповка металла.

Методы мехобработки резанием

|

Метод |

Особенности |

Используемое оборудование |

|

Точение, токарные работы |

Закрепленная в шпинделе заготовка вращается с определенной скоростью, а установленный в суппорте резец выполняет продольно-поперечные движения. Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей. |

Станки токарной группы. |

|

Сверление |

Выполнение в заготовках глухих или сквозных отверстий заданного диаметра и глубины, в т. ч. многогранных отверстий. Для сверления различных металлоизделий используются сверла из быстрорежущих сталей, сверла с твердыми сплавами, боразоном, алмазом. |

Станки сверлильной группы. |

|

Зенкерование |

Вид получистовой обработки материалов, при котором цилиндрические и конические отверстия в деталях доводятся до нужных размеров, гладкости и класса точности. Выполняется при помощи цельных или насадных зенкеров – многолезвийных инструментов с осью вращения. |

Сверлильные и токарные станки. Реже – расточные, фрезерные и агрегатные. |

|

Шлифование |

Технология чистовой и отделочной металлообработки, при которой с поверхности деталей снимается тонкий слой материала. В результате изделия доводятся до нужных размеров и заданного уровня шероховатости. |

Шлифовальные станки с абразивными кругами разной зернистости, для цветных металлов – алмазные инструменты. |

|

Фрезерование |

Бывает фасонным, концевым, периферийным и торцевым. Вращающаяся фреза воздействует на продольно движущуюся заготовку и вытачивает необходимые элементы. Фреза движется в нескольких направлениях и позволяет выполнять множество операций. Так производится фрезеровка профилей, создаются канавки, подсечки, шпонки, колодцы, полости и отверстия, наносятся фаски и резьба. |

Фрезерные станки с разнообразными фрезами. |

|

Зубофрезерование, зубонарезные работы |

Тип лезвийной металлообработки, в результате которого с высокой точностью, отличным качеством поверхности, одинаковым шагом и глубиной резьбы нарезаются зубчатые колеса эвольвентного профиля. Так производятся червячные колеса, всевозможные детали с прямыми и косыми зубьями, цилиндрические колеса внешнего зацепления. |

Зубофрезерные станки с червячными модульными фрезами. |

|

Долбление |

Вид металлообработки, близкий к строганию. Основной инструмент – долбяк – выполняет возвратно-поступательные движения, придавая заготовке необходимые размеры и формы. Он выполняет шпоночные пазы, шлицы, зубья. |

Вертикально-долбежные станки, строгальные, универсально-фрезерные, вертикально-фрезерные с долбежными головками. |

Способы мехобработки давлением

|

Метод |

Особенности |

Используемое оборудование |

|

Прокатка |

Используется для производства листового металлопроката и трубопроката, валов, втулок, осей, гильз, профилей. Бывает продольной, поперечной и поперечно-винтовой. |

Прокатный стан с вращающимися валками. |

|

Штамповка – объемная и листовая |

Изменение формы и размеров заготовки под давлением штампа. Часто используется по отношению к тонколистовому металлу. Лист помещается между матрицей и пуансоном, сгибается и приобретает необходимую форму. Штамповка бывает горячей и холодной, импульсной и валковой, разделительной и формообразующей. Разновидностями разделительного штампования являются вырезка, пробивка, резка. К формообразующим операциям штамповки относятся гибка, формовка, вытяжка, обжим и отбортовка. |

Штамповочный пресс. Гидравлический или кривошипно-шатунный пресс. Для резки – гильотинные ножницы, вибрационные и дисковые станки. |

|

Прессование |

Выдавливание холодного или нагретого металла на оборудовании со сменной матрицей. Материал под давлением пресс-штемпеля выдавливается через отверстие в матрице, приобретает необходимую форму, плотность и характеристики. |

Прессы высокого давления. |

|

Волочение |

Создание изделий с заданной формой поперечного сечения. Заготовки фасонного или круглого профиля проводятся сквозь отверстия меньшего сечения, утончаясь и удлиняясь. Так производятся металлические прутки, профили, трубы, проволока. Волочение бывает холодным и горячим, сухим и мокрым, одно- и многократным, черновым и чистовым. |

Волочильные станы. |

|

Ковка |

Подразумевает нагрев определенных участков заготовки и их механическую деформацию. Нагретый металлический прут деформируется и приобретает необходимую форму. В результате получаются уникальные изделия с высокими эстетическими качествами. |

При ручном методе – молот, на современных производствах – пресс. |

Технология литья

Эта технология обработки металлов и сплавов используется для получения изделий из чугуна, стали, сплавов на основе меди, магния, цинка и алюминия. При литье расплавленный металл заливается в литейные формы и застывает, превращаясь в отливки

заданных размеров и форм. Есть несколько технологий литья, включая методы с дополнительным использованием давления. Новые технологии литья позволяют создавать отливки миниатюрных размеров с превосходной точностью.

Сварка

Сварка металлических элементов – это технология их прочного соединения в единую конструкцию. Все способы сварки делятся на 2 группы:

- Сварка плавлением – электрическая (дуговая или контактная), с использованием электродуговых аппаратов с электродами или полуавтоматов с присадочной проволокой.

В месте соединения детали разогреваются до температуры плавления материалов, их жидкие фазы смешиваются и после остывания создают прочный сварной шов. Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой. - Сварка пластическим деформированием, в т. ч. холодная – детали сдавливаются (с предварительным местным нагревом или без него) и формируют сварной шов. Нагрев осуществляется газом, электротоком или другим способом.

Виды термической обработки

|

Технология |

Процесс |

Результат |

|

Отжиг |

Нагрев до предела пластичности, выдержка и постепенное охлаждение вместе с печью. |

Улучшенная ковкость, вязкость и пластичность, уменьшенная прочность и твердость, устранение внутренних напряжений, получение равновесной структуры. |

|

Закалка |

Нагрев и выдержка при высокой температуре, затем стремительное охлаждение в воде или масле. |

Повышенная прочность, твердость из-за неравновесной структуры, устойчивость к сжатиям и растяжениям. |

|

Отпуск |

Вторичный нагрев, выдержка и охлаждение после закалки. Применяется для прочных сталей и закаленных сплавов. |

Компенсация нежелательных эффектов. |

|

Старение |

Медленная и длительная смена температуры. Применяется для сплавов, закаленных без полиморфного превращения. |

Усиление прочности и твердости сталей с содержанием Mg, Al, Ni, Cu. |

|

Нормализация |

Аналог отжига с остыванием на открытом воздухе. |

Изменение зернистости, улучшение ковкости. |

|

Химико-термическая обработка |

Изменение химического состава, структуры деталей и свойств их поверхности. Насыщение другими элементами. Сильный нагрев и длительная выдержка. |

Придание сплаву однородной структуры. Повышение износостойкости, твердости, устойчивости к коррозии, контактной выносливости и сопротивления усталости. |

|

Термомеханическая обработка |

Пластическая деформация, применяемая для сплавов магния и алюминия. |

Повышение плотности дислокации кристаллического строения, улучшение механических характеристик. |

Типы резки металла

|

Технология |

Особенности |

Преимущества |

|

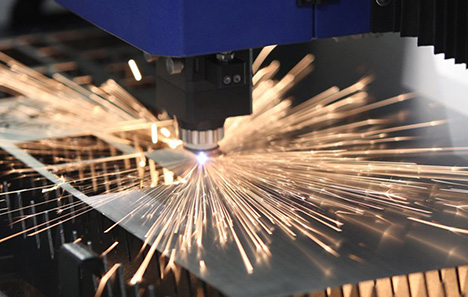

Лазерная резка |

Сфокусированный лазерный луч расплавляет лист четко по линии реза. |

Экономичность, универсальность, высокое качество кромок, точная и тонкая линия реза, экономия материала, автоматическое выполнение раскроя любой сложности. |

|

Сжатая режущая дуга эффективно режет токопроводные материалы: высоко- и низкоуглеродистые, высоколегированные и конструкционные стали, нержавейку, чугун, титан, биметаллы, цветметы. |

Быстрота и качество резки, широкие возможности применения, экономичность. |

|

|

Газокислородная резка |

Направленная струя технически чистого кислорода с температурой выше 1000 °С прожигает материал по линии реза и выдувает продукты сгорания. |

Эффективная резка металла толщиной от 5 до 200 см, включая углеродистые средне- и низколегированные стали толщиной 1–200 мм. |

|

Гидроабразивная резка |

Водная струя с примесью абразивных частиц подается на материал под давлением до 5000 атм. и режет его на молекулярном уровне. |

Создание деталей сложной формы с точным соблюдением размеров. Сохранение физико-механических характеристик материала. Исключение риска деформации. Возможность резки всевозможных металлов и сплавов в пределах толщины 300 мм. |

Выбор технологий металлообработки

Методы обработки деталей выбираются в зависимости от поставленных задач, необходимых изменений в структуре или свойствах металла, размеров заготовок и конечных изделий, заданного класса точности и других факторов. На нашем производстве в Федоровском, в 40 км от Санкт-Петербурга, работает большой парк высокотехнологичного оборудования для разных видов металлообработки. Это станки с ЧПУ управлением, в которых львиная доля операций выполняется автоматически по введенным в компьютер чертежам и параметрам.