Виды токарных станков

Существуют десятки типов станков для механической обработки. А перечень изготавливаемых деталей исчисляется сотнями — от муфты до гайки, от болта до фланца. Производится и декоративная фурнитура, самый наглядный пример — дверные ручки.

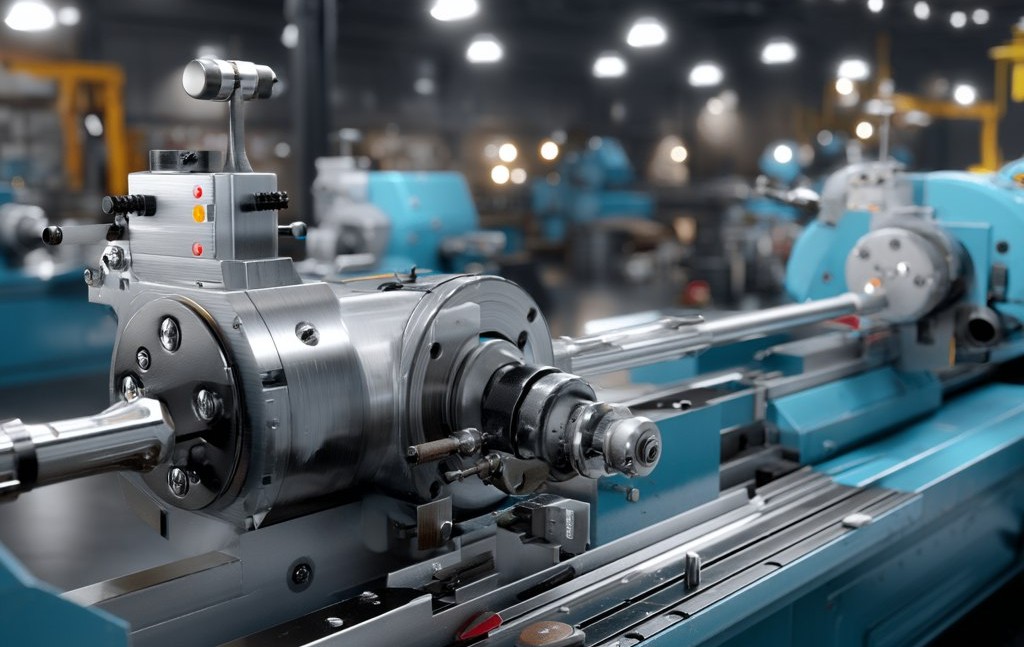

Любой токарный станок выполняет резку заготовки с нуля и до получения заданной формы. Существуют модели, которые дополнительно способны выполнять сверление и фрезерование. Классификация оборудования возможна по различным параметрам — например по точности или универсальности.

Наиболее распространённые виды станков:

- автоматические;

- полуавтоматические;

- с программным управлением;

- карусельные;

- продольного точения (помимо ручных используются и станки этой модификации с программным управлением);

- винторезные;

- лоботокарные;

- револьверные;

- с противошпинделем.

Разработаны модели узкоспециализированного назначения — например, многорезцовые или для работы с колёсными дисками.

Винторезные

На практике большинство работ выполняется именно на винторезных станках: они составляют до 80% всего токарного оборудования. Задействованы во множестве отраслей:

- приборостроение;

- металлопрокат;

- инструментальное производство;

- лёгкое машиностроение.

Станки такого типа (в отличие от большинства других моделей) «справляются» не только с металлом, но и другими материалами:

- дерево;

- полиуретан;

- эбонит;

- пластик;

- капролон.

Применение винторезных станков одинаково эффективно как на производствах со средне- и мелкосерийными заказами, так и на крупных сериях. При помощи таких станков можно наносить резьбу на деталях из чёрных и цветных металлов. При этом шаг резьбы устанавливается не только в дюймах и миллиметрах, но и в модулях.

Основные преимущества:

- длительный срок службы без ремонта;

- компактность;

- небольшое потребление электроэнергии.

Конструкция достаточно проста, а эксплуатационное обслуживание минимально. Требуется только регулярная смазка. Винторезные станки имеют несколько модификаций, различающихся как по его собственной массе, так и параметрам обрабатываемых деталей: диаметру и продольной длине заготовки.

Лёгкие винторезные станки весят менее 500 килограммов, а самые тяжёлые модификации — до нескольких десятков тонн. Такие гиганты используются для обработки заготовок длиной 3-4 метра. Шпиндельная бабка помимо шпинделя включает коробку скоростей.

Лоботокарные

Станки этого типа позволяют работать с деталями большого диаметра, но малой длины. Основное назначение — токарная обработка конических и цилиндрических деталей большой массы. Работают и с фасонными заготовками.

Название связано с рабочим процессом — обточка происходит с торца, то есть «в лоб». На практике чаще всего используются для заготовок до 300 сантиметров. Применяются при механической обработке фланцев, шкивов, маховиков, дисков, железнодорожных колёс. Разработаны модификации и для крупногабаритных заготовок. Такие станки состоят из двух отдельных частей, размещённых на разных основаниях.

Карусельные

Есть общие характеристики как с винторезными, так и лоботокарными моделями. Предназначены для работы с крупными деталями: турбинные и насосные колёса гидропередач, локомотивные колёсные пары. Станки такого типа бывают универсальными и специализированными.

По количеству опорных точек возможны одно- и двухстоечные. Также подразделяются по количеству суппортов (один или несколько). Управление бывает как программным, так и ручным. Различаются по модификации и другим критериям:

- максимальная высота заготовки;

- класс точности;

- мощность электродвигателя.

Среди типов карусельных станков есть и такие, которые предназначены для работы со сверхкрупными деталями — например, опорно-поворотные устройства для кранов с диаметром более 10 и даже 20 метров.

Револьверный

Его особенность — закрепление одновременно нескольких режущих инструментов (свёрла, резцы, фрезы и прочие). Выполняет широкий диапазон операций механической обработки, основные из них:

- сверление;

- развёртывание;

- точение (включая фасонное);

- зенкерование;

- расточка;

- формировка резьбы.

Станки такого типа автоматизированы и чрезвычайно эффективны. Название «револьверный» понятно при взгляде на его работу — посредством поворота револьвера-барабана моментально можно выполнить замену рабочего инструмента. Универсален и отличается высокой производительностью.

Автоматы и полуавтоматы

Как и большинство станков, они могут быть универсальными или ориентироваться на узкую задачу. По работе с заготовками можно выделить два направления — патронные и прутковые. Следующий критерий — количество и расположение шпинделей: один или несколько, вертикальные или горизонтальные.

Оборудование этих видов ориентировано:

- на крупносерийный выпуск деталей — при использовании полуавтоматов;

- на массовое изготовление однотипных деталей — для станков автоматического типа.

Для автоматического оборудования используется и название «кулачковое». Станки с числовым управлением эффективны не только для крупных заказов, но и при работе со средними и мелкими сериями. Точность обрабатываемых деталей высока, а время работы — минимально.

Токарно-фрезерный

Из названия понятно, что в дополнение к токарной обработке на нём выполняются фрезеровальные работы. Станок используется для сверления отверстий, пазов, включая сложную форму (не только прямые, но и криволинейные). Можно точить заготовки, оформлять резьбу, накладывать фаски, выполнять долбление канавок и шлифовку.

Работает как с чёрными, так и цветными металлами, а также рядом твёрдых материалов, деревом, пластиком. Особенность — вертикальная фрезерная часть со вторым шпинделем. Используется преимущественно на небольших производствах, связанных с приборостроением и часовыми механизмами.

Оснащение токарного станка

Инструменты, приспособления — всё, что требуется для механической обработки заготовок, входит в оснастку токарного станка. Безусловно правильно подобранный комплект вспомогательных компонентов влияет на результат не меньше, чем качество обрабатываемого металла, надёжность станка и профессионализм мастера. Что входит в достаточно длинный перечень инструментов:

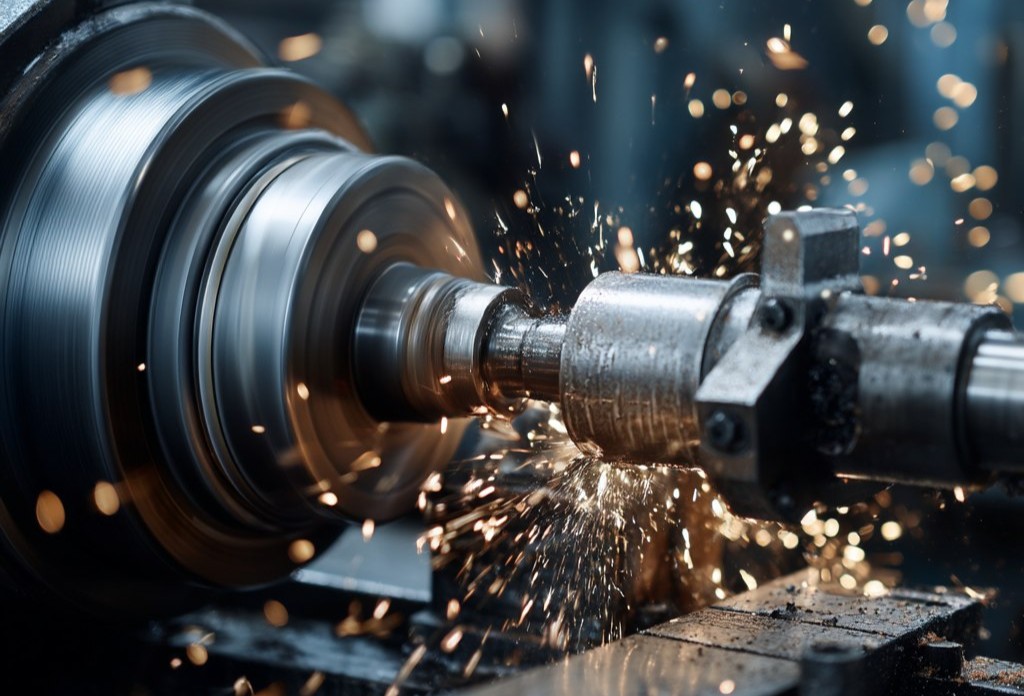

Резец

Самый востребованный инструмент, способный выполнить множество операций. В зависимости от конкретной марки работает практически со всеми видами металлов и деревом. Его задача — удалить «всё лишнее» с пока ещё бесформенной заготовки. Резец создаёт форму, подгоняет нужный размер — по команде мастера или запрограммированного устройства.

Двигаться он может поперёк и вдоль заготовки. Разработано множество модификаций резцов для выполнения конкретных технологических процессов, заданной операции и вида обработки. Державка резца может быть различной формы: прямоугольник, квадрат, реже — цилиндр. При длительном использовании резцу потребуется заточка, её необходимость можно определить по основным внешним признакам:

- перегрев;

- скрежет во время работы;

- на обрабатываемой детали появляются заусеницы.

Распространённый вариант — резец из быстрорежущей стали. Для модификаций из углеродистой стали напайка выполняется из твёрдых сплавов.

Режущие инструменты.

Задача режущих инструментов — обработка поверхности детали. Основные из них:

- свёрла;

- метчики (для внутренней резьбы);

- зенкеры для обработки отверстий и ряда операций по обработке поверхности;

- плашки — нанесение внешней резьбы и формирование канавок.

Конкретный инструмент выбирается по трём критериям:

- твёрдость (плотность) обрабатываемого материала;

- требуемая точность точения;

- серийность производства.

Для крепления, зажима и фиксации обрабатываемой детали используются патроны, кулачки, цанги, центры.

Как выбрать станок

Если на производстве не применяется аналогичное оборудование и отсутствует практический опыт токарной обработки, то начинать выбор с нуля разумнее, опираясь на обзор доступных моделей и консультацию профессионала. Но для этого нужно сначала определить основные критерии:

- с каким материалом предстоит работать;

- длина заготовок и их диаметр;

- какие требуются технологические операции — нужен ли универсальный или узкоспециализированный станок;

- идёт ли речь о массовом или мелкосерийном производстве;

- тип токарных патронов;

- предпочтительная точность обработки;

- тип двигателя (однофазный или трёхфазный);

- конструкция задней бабки;

- требования к качеству готовой детали;

- максимальная грузоподъёмность станка;

- запланированный бюджет;

- метраж цеха (для станков требуется немало места) — необходимо пространство не только для самого станка и мастера, но для контейнера стружки, электрошкафа, зоны подачи заготовки и прочее.

А если при обработке планируется выполнять цикл технологических процессов, то нужно учитывать и конструкцию револьверной головки. Есть ряд и других критериев, но они зависят от ответов на предыдущие вопросы.

А начинать поиск подходящей модели нужно с основного решения: автомат, полуавтомат, станок с программно-числовым управлением. ЧПУ стоит дороже, но и возможности его несравнимы с остальным оборудованием. Только не следует забывать, что управлять им должен профессионал, а не наскоро обученный мастер с опытом работы на токарном станке старого образца.

Похожие статьи

Впервые отделы технического контроля появились в отечественной промышленности столетие назад: в 1926 году. Требовалась проверка изделий на предприятиях металлургии, электротехники — везде, где качество не менее важно, чем количество. Толчком к созданию ОТК послужили серьёзные проблемы с продукцией литейных заводов — к потребителю приходило от трети до половины бракованных изделий.