Методы проверки сварки

Местом такого соединения, где материал расплавляется и впоследствии кристаллизуется, является сварной шов. Этот участок получившейся конструкции должен быть идеальным, поскольку в противном случае конструкция может деформироваться или разрушиться.

Проверка качества шва – заключительный этап сварки металлоконструкции, который обязательно проводится. Рассказываем в статье о том, как проверить сварочный шов. Основные методы исследования соединения.

Классификация способов

Существуют следующие способы оценки сварки:

- Визуальный осмотр;

- Проверка на проницаемость;

- Капиллярный способ;

- Гидравлический способ;

- Пневматический контроль;

- Радиационный контроль.

ПРОВЕРКА СВАРНЫХ СОЕДИНЕНИЙ НА ПРОНИЦАЕМОСТЬ

Качественное сварное соединение непроницаемо, через него неспособны просочиться жидкости и газы, поскольку в противном случае снизится коррозионная стойкость, устойчивость к вибрации. Продукты, хранимые в негерметичных ёмкостях, неизбежно просочатся вовне, вызвав тем самым утечку.

Данный способ контроля качества проводится по ГОСТ 3242-79 и включает в себя испытания жидкостями - керосином и аммиаком, физическими воздействиями – обдувом и давлением, водными факторами – гидравлическим давлением, вакуумом, газоэлектрическими течеискателями.

Керосиновый метод основан на способности многих жидкостей подниматься по капиллярам, малой вязкости и большой смачиваемости самого керосина, который может проникнуть в самые мелкие дефекты металла. Соединение простукивают и очищают его от шлаков, покрывают его меловым раствором с более просматриваемой стороны.

Соединения со сплошными и прерывистыми стыками (внахлёст) опрыскивают керосином со стороны последнего и нагнетают его под давлением через сделанное для этого отверстие. Если на меловом слое появились и расплылись в пятна жирные или жёлтые точки, это указывает на свищи, сквозные трещины или непровары. В случае обнаружения этих дефектов их устраняют.

Более высокую эффективность керосин покажет, если соединения продуть сжатым воздухом с давлением 3 – 4 кгс/куб. см, понизить давление воздуха с меловой стороны с помощью камеры, создать вибрацию шва.

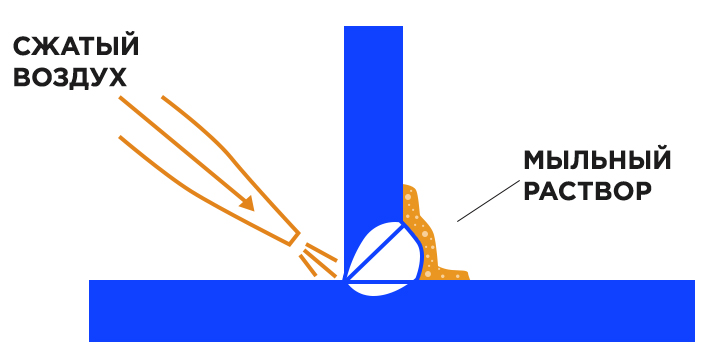

Испытание обдувом заключается в обработке одной стороны соединения мыльным раствором и обработке сжатым воздухом другой. Если окружающая температура ниже нуля, мыльный раствор заменяют на спирт крепостью до 60 градусов или незамерзающей жидкостью со способностью растворения мыла. Недостатки обнаруживают себя пузырями на стороне с раствором.

Перед аммиачной проверкой стык очищают от загрязнений. Если изделие сваривали электродами, то его ещё нужно промыть водой, чтобы щелочные остатки не влияли на окраску индикатора. После подготовки на одну сторону помещают светлую ткань, обработанную индикатором, на другую сторону производят давление аммиака. Если требуется проверить лишь участок стыка, над ним ставят герметичную камеру с давлением аммиака.

В случае наличия дефектов ткань окрасится в серебристо-чёрный цвет. Быстрота и сила окраски отразит характер недостатков.

Гидравлический метод (метод сжатыми газами)

В ходе испытания сжатыми газами конструкция герметизируется водонепроницаемыми заглушками, а стыки тщательно высушиваются струёй сжатого воздуха. Конструкция полностью заполняется водой, после чего гидравлическим прессом или насосом создаётся контрольное давление, вдвое превышающее рабочее и измеряемое опломбированным манометром. Во время проверки в конструкцию не допускается попадание воздуха, поскольку это вызовет его разрыв. Чтобы можно было контролировать процесс заполнения конструкции водой, в самом высоком месте конструкции устанавливается заглушка.

Если имеются дефекты, давление в установке снизится, а соединение запотеет, возле него выступят капли либо он даст течь. Однако следует помнить, что если вода холоднее воздуха, может запотеть вся конструкция. Также давление может упасть по причине негерметичного закрытия элементов, задействованных в испытании.

Вакуумный способ применяется при невозможности использования иных методов проверки проницаемости. Для данного метода применяется вакуум-камера, устанавливаемая на самой доступной стороне испытуемого соединения.

Дефекты сварочного стыка можно находить с помощью специального прибора – газоэлектрического течеисктаеля. Его принцип действия основывается на проникающей способности испускаемого газа. Различают несколько методов газоэлектрического контроля:

- Проверка гелиевой камерой – в ёмкости создаётся вакуум, а гелий подаётся в газонепроницаемую камеру. При наличии дефектов гелий проникает в сосуд и течеискатель. После испытания газ помещают в другую ёмкость или резервуар для хранения.

- Контроль избыточным давлением – ёмкость помещают в газонепроницаемую камеру с трубками, в которой создается вакуум. В саму ёмкость подаётся гелий под давлением. Наличие дефектов обнаружится проникновением газа в камеру и течеискатель, после чего будет подан звуковой сигнал.

- Установка камеры-муфты – камера соединяется с насосом, в ней создаётся вакуум, впоследствии заполняемый гелием. Если есть дефект, гелий попадёт в течеискатель и подаст сигнал.

Визуальный способ контроля

Самый простой метод проверки сварных соединений. Может быть выполнен без сложного специального оборудования, однако его должен выполнить специалист, прошедший соответствующее обучение и имеющий аттестат. Для осуществления данного метода используются следующие инструменты:

- Лупы;

- Угольники для проверки соблюдения угла 90 градусов;

- Линейки, рулетки;

- Штангенциркули;

- Микрометры;

- Сварочные шаблоны, позволяющие проверить геометрию швов;

- Другие инструменты.

Визуальный контроль следует осуществлять при хорошем освещении, поэтому обязательно иметь при себе фонарик и другие осветительные инструменты.

Вначале специалист осматривает соединения невооружённым глазом. Явные и самые грубые дефекты сварочных работ будут замечены уже на этой стадии. Затем применяются оптические приборы – микроскоп, лупа и др. Они помогут уточнить дефекты, выявленные на этапе первоначального осмотра, но серьёзность которых точно не установлена. Последний этап – фиксация параметров стыка: длины, высоты и ширины, катета наплавленного металла, сопоставление их с толщиной металла. Также устанавливается правильность установки сторон.

По итогам проверки составляется акт, в который заносятся итоги проверки и рекомендации по использованию других методов диагностики.

К достоинствам данного вида относят простоту и быстроту проверки, информативность. Недостатками визуальной проверки являются возможность оценки лишь видимой стороны соединения и обнаружения только дефектов крупнее 0,1 мм, зависимость от квалификации и субъективной оценки специалиста.

Капиллярный метод проверки сварки

Данный способ заключается в нанесении индикаторной жидкости. Используемая жидкость способна проникнуть в самые труднодоступные участки стыка, выявить практически любые недостатки, его местонахождение, размеры и расположение. После попадания индикатора в повреждённые участки остатки жидкости нужно тщательно удалить, при этом не затронув жидкость, попавшую на дефекты. В конце жидкость вытягивается проявителем.

В качестве индикатора могут использоваться фильтрующие суспензии или проникающие растворы. Результат можно получить яркостным, люминесцентным, цветным способами. Последние два способа могут сочетаться.

Капиллярный контроль может сочетаться с другими методами – магнитным, радиационным, электро-: индукционным или статическим.

Перед началом проверки поверхность сварочного шва тщательно зачищается: механически – щёткой или химическим – спиртом или растворителем. В последнем случае важно хорошо промыть и высушить шов, поскольку в противном случае проверка будет неточной.

Индикатор можно нанести несколькими способами:

- Стандартный - конструкция погружается в жидкость-индикатор;

- Компрессионный – жидкость сдавливается, и она проникает в шов, вытесняя воздух;

- Ультразвуковой – применение ультразвука для заполнения области сварки;

- Деформационный – движение жидкости ко шву под воздействием обычного звука с увеличением его деформации.

- Вакуумный – помещение изделия в установку, откачивающей воздух из шва.

После откачки воздуха индикатор легко наносится. - Удаление индикатора, не попавшего на поверхность, можно следующими жидкостями:

- Водой с тряпкой или губкой, температурой до 50 градусов.

- Растворителями – наносятся на ткань, которой протирают высушенный шов.

- Масляными эмульгаторами – наносятся после промывания шва водой, после чего также смываются.

- Комбинированный способ – промывание соединения водой и протирание её губкой.

После удаления индикатора необходимо тщательно просушить шов, затем нанести на него проявитель. Его разновидности:

- Сухой, используется только с флуоресцентными индикаторами.

- Жидкие:

- На основе растворителя – наносится путём распыления, чтобы добиться плотной и однородной плёнки.

- На основе водных суспензии или раствора – распыляется или в него погружают испытываемые конструкции. Во втором случае изделие нужно быстро извлечь из раствора.

Пневматический контроль

Данный способ проверки качества сварки металла представляет собой подачу в исследуемую конструкцию пара или сжатого газа – азота, воздуха, инертного газа. Для контроля сварных соединений на них наносится пенный индикатор – мыльный раствор. Если исследование проводится при низких температурах, в качестве индикатора могут быть использованы льняное масло или смесь глицерина и мыльного раствора.

Пневматический контроль требует соблюдения правил безопасности. Подводящая магистраль должна быть оснащена запорными и предварительными клапанами, и задействуются два манометра – рабочий и контрольный. Обстукивать дефекты и исправлять их во время исследования опасно для здоровья и жизни человека.

Радиационный контроль

Метод проверки сварных соединений, заключающийся в регистрации и анализе ионизирующего излучения, испущенного трубкой и вернувшегося в него после соприкосновения со швом.

Для проведения исследования может использоваться рентгеновское и гамма-излучение.

Первое обладает характеристиками:

- Способность проникновения через непрозрачные предметы;

- Воздействие на рентгеновскую плёнку;

- Провоцирует флуоресценцию определённых химических элементов;

Рентгеновский луч направляется трубкой к изучаемому участку конструкции с одной стороны шва. С другой помещается светонепроницаемая кассета с рентгеновской плёнкой и двумя экранами, усиливающими изображение. Участки с дефектами обладают меньшей способностью поглощения излучения, по сравнению с неповреждёнными, таким образом, засвечивание плёнки будет больше в первых.

Гамма-излучение образуется при распаде радиоактивных элементов и имеет одинаковую силу во всех направлениях, за счёт чего можно исследовать несколько деталей в одной экспозиции, однако контроль конструкции с его использованием займёт больше времени. Кроме того, гаммаграфирование даст меньшую информативность на толщинах до 50 мм. Радиоактивное вещество, используемое как источник гамма-излучения, необходимо хранить в специальном контейнере, поскольку оно опасно для здоровья человека.

Наше предприятие имеет современный слесарно-сборочный участок и сварочный цех. Оказываем услуги по сварке металла в Санкт-Петербурге, качество которых удовлетворит даже самого взыскательного клиента.